Materii prime pentru industria ceramică - constructii

specii de arbori de conifere și foioase

2.2 Materii prime pentru industria ceramică

Se serveste argila - roci sedimentare, constând în principal din minerale - aluminosilicați de apă compoziție diferită (caolinit, Al2 O3 · 2SiO2 · 2H2O, montmorillonit Al2 O3 · 4SiO2 · nh2 O, etc.). Dimensiunea particulelor de argilă este mai mică decât 0.005mm; forma predominantă de particule - frunza. Datorită hydrophilicity sale și suprafața enormă a particulelor de argilă absorb în mod activ și de a reține apa. Praful de argilă a conținut (0,005 ... 0,16 mm) și nisip (0,16 ... 5 mm). Ele constau din cuarț, calciu și carbonați de magneziu și alte minerale. Aceste componente sunt argile influențează, de asemenea, proprietățile sale de prelucrare și calitatea produselor finite.

Zgura ca materii prime pentru ceramică au fost evaluate set de proprietăți: ductilitate, capacitate, raportul de uscare și la temperaturi ridicate de legare.

Plasticitate - capacitatea testului de argilă se deforma sub influența unor sarcini mecanice exterioare, fără a rupe continuitatea și de a salva forma rezultată după încetarea expunerii.

Plasticitate cantitate estimată de apă necesară pentru obținerea masei de argilă udoboformuemoy. argile foarte plastic au o cerere mare de apă și, în consecință, o contracție mare la uscare:

Sinterabilitatii - capacitatea de a argilei în timpul arderii muta kamnevidnoe într-o stare în care este macerat complet în apă.

Argila se calcinează la 900 ... 1200 ° C. Astfel, în argila flux procese chimice și fizico-chimice care conduc la o schimbare completă și ireversibilă a structurii sale:

· Eliminarea apei legat chimic (500 ... 600 C?);

· Extinderea oxizilor de argilă deshidratata Al2 O3 și SiO2 (800 ... 900 ° C?);

· Formarea de noi minerale rezistente la apă și refractare: silimanit O3 Al2 · SiO2 și mulitul 3Al2 O3 · 2SiO2 (1000 ... 1200 C?);

· Formarea unora dintre topiturii de minerale argiloase fuzibil (900 ... 1200? C).

Educația ciob efect de durată se produce datorită aderenței particulelor solide de argilă formate prin topire. Aceasta scade volumul materialului, numit ardere contracție, care este de 2 ... 6%, în funcție de tipul de argilă. contracție totală este suma contracția aerului și de ardere; este de obicei în intervalul de 6 ... 8%. Ei să ia în considerare atunci când se formează spații libere prime pentru produsele de o anumită dimensiune.

Rezistenta la foc - proprietăți de material pentru a rezista la temperaturi ridicate, fără deformări. Diverse argile necesită temperaturi de ardere specifice și, prin urmare, produsele fabricate din ele au diferite refractaritate. Pe această bază, argila este împărțită în punct de topire scăzut, refractar și refractar. argilă fuzibil, se topesc la temperaturi sub 1350 ° C Aceste argile, sunt produse cărămizi, pietre de perete și dale.

argilă refractară care conține o cantitate mică de impurități, se topește la 1350 ... 1580 ° C Aplicati-le pentru fabricarea de articole din ceramică, cu care se confruntă caramida fata, conducta de canalizare. argile refractare se topesc la o temperatură peste 1580 ° C. Acestea sunt utilizate pentru producerea de materiale refractare.

materiale descarnat sunt introduse pentru a reduce plasticitatea și pentru a reduce contracția argilei de aer și de foc, precum și pentru a îmbunătăți proprietățile de uscare ale argilelor. Burnable aditiv de formare a porilor, încorporați în amestec pentru a reduce densitatea de ceramică și conductivitate termică.

Plastifianți - argile foarte plastic și surfactanți - plastifianți RRT etc. LST.

Mlaștinile se adaugă la argilă în acele cazuri în care este de dorit pentru a reduce temperatura de sinterizare sale. Acesta este utilizat ca feldspat, minereu de fier, talc și altele asemenea. N.

Glazuri și angobelor - finisare straturi pe ceramica cu care se confruntă. Glazuri - strat sticlos facial de diferite culori, transparente sau surd. Ele se obțin prin aplicarea pulberii la suprafața produselor finite realizate din lot de sticlă și la arderea de fixare de topire. Angobelor - Exterior realizat din argilă colorată, depus pe suprafața produsului brut. Spre deosebire de glazură angobă nu se topește în timpul arderii, și formează un finisaj mat. Una dintre principalele probleme ale geamurilor și engobing - maximizarea similaritatea proprietăților (în principal, coeficientul de dilatare liniară) a articolului și stratul de finisare pentru a preveni crăparea și exfolierea.

2.3 Ceramica

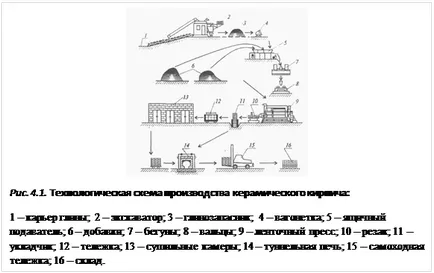

Produsă în principiu același tip de circuit care include următoarele etape: extragerea materiilor prime, prepararea masei de materie primă, turnarea, uscarea și calcinarea.

Pentru produse cu structură și configurație ciob produse diferite, sunt utilizate diverse metode de turnare: turnare, plastic laminat, semi-uscat si uscat presare.

Fabricarea cărămizilor de plastic Deformarea este realizată într-o masă plastică bine tratată cu un conținut de umiditate de 15 ... 25% din argile de topire scăzute ductilitate medie (Fig.4.1).

Argila este umezit cu abur și intens tratate pe glisiere, role și dezintegratoare pentru a obține o masă plastică udoboformuemoy fără incluziuni stâncoase mari. greutatea și calitatea produselor viitoare depinde de prelucrare atentă a materiilor prime. Turnare chirpici produse pe o presă cu bandă.

Uscarea - o etapă importantă și dificilă a producției de cărămizi. Principala dificultate uscare cărămidă brut în vrac care transferul de umiditate în argilă și este, prin urmare, dificil de uscare rapidă, cu argilă de suprafață nu conduce pentru a accelera uscarea și crăparea din cărămidă brută. Acest lucru se datorează faptului că stratul de suprafață se micșorează după uscare (10 până la 7%), și previne miezul umed. Cel mai simplu mod de a proteja cărămizi de cracare - se usucă încet, astfel încât rata de evaporare a apei nu a depășit rata de migrare a straturilor interioare. Dar, în acest fel se reduce ratele de producție. Uscarea poate fi accelerată prin introducerea amestecului de materii prime pentru a facilita migrarea umidității la suprafață sau prin formarea prin găuri în cărămidă. Îmbunătățirea caramida conditii de uscare - depozitati materiale de înaltă calitate. Când umiditate caramida 6. 8% poate fi alimentat la ardere.

Durata produs de calcinare este de 2 - 3 zile. Scurtarea duratei de ardere, este posibil să se realizeze economii semnificative de combustibil.

Folosit pentru ardere și fante cuptor tunel inelar. Temperatura de ardere este, în general, în intervalul 1100 ° C 950.

Tipurile speciale de ceramica includ ceramice sanitare (vase de WC, chiuvete, tevi) sunt realizate din porțelan și ceramică, conducte de canalizare și drenaj, cărămidă rutier, materiale refractare, care sunt tratate în literatura secundară.

Defecte de fabricație. Deoarece calcinare este obținută pal culoare cărămizie cărămidă (underburning) care nu este utilizat datorită rezistenței scăzute, apă și îngheț. o temperatură prea ridicată calcinarea se obține cărămizi mort violet-brun ars (epuizare - „minereu de fier“) de mare densitate, fuzionate cu suprafața și o formă deformată. cărămizi ceramice și pietre folosite în construcția de clădiri rezidențiale și industriale.

specii de arbori de conifere și foioase

Informații despre „materialele lemnoase din ea. Materiale și produse ceramice "