Materii prime pentru producția de ceramică în construcția de știri

Materii prime pentru producția de ceramică este împărțită convențional în industria ceramică în trei grupe: materiale plastice, materiale descărnat și fără probleme.

1. Materia primă pentru producerea de materiale ceramice:

1. Materiale plastice

2. Aditivii descarnat

Principala materie primă pentru majoritatea materialelor ceramice sunt argile. Zgura este roca pămîntesc, care este compus în principal din minerale argiloase, cum ar fi caolin (Al2O3 · 2SiO2 · 2H2O), montmorilonit (Al2O3 · 4SiO2 · nH2O), illit (K2O · MgO · 4Al2O3 · 7SiO2 · H2O) și diferite impurități.

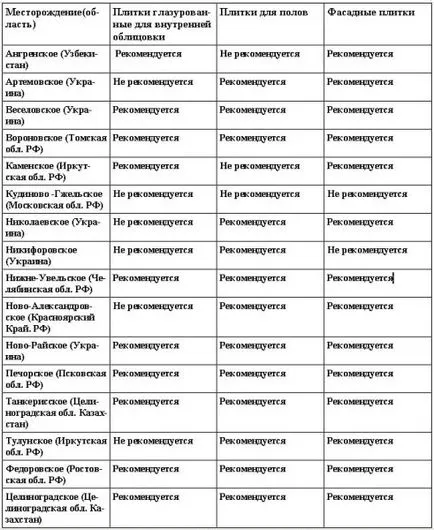

Tabelul 1. Lista principalelor depozite de lut pentru producerea de placi ceramice

Plasticitate lut numit proprietatea sa, atunci când este amestecat cu apă pentru a forma aluat, care este supus unor forțe exterioare capabile de a lua o formă predeterminată, fără fisuri și fracturi și pentru a menține această formă în timpul uscării și calcinare ulterioară.

Plasticitatea plasticitate argilă caracterizată prin numărul n = wp-wt, unde -values wt wp și umiditate. care corespund limitei de curgere și de rulare ham argilă%. Prin ductilitate se separă în argile ridicate de plasticitate (n> 25), sredneplastichnye (n = 15 ... 25) umerennoplastichnye (n = 7 ... 15) maloplastichnyh (P<7) и непластичные глины.

Pentru producția de produse ceramice, de obicei, folosite umerennoplastichnye număr argilă plasticitate n = 7 ... 15. Argile maloplastichnyh turnate rău, și plasticitate ridicată fisura de obicei la uscare, și necesită introducerea aditivilor vlăguit. In producerea materialelor diatomit cuptoarelor utilizate împreună cu argile, șisturi, tripoli, marna și altele.

Deci, în producția de cărămidă și produse utilizate diatomit și tripoli ușoare. și pentru prepararea agregatelor poroase -vspuchivayuschiesya argila, vermiculita, perlitul. Multe fabrici de ceramică materii prime adecvate în formă offline, naturale pentru fabricarea produselor respective.

Astfel de materii prime necesită introducerea aditivilor. Astfel, adăugând la argile plastice aditivi scheletici la 6 ... 10% (nisip, zgură, șamotă și colab.), Se poate reduce contracția de argilă în timpul uscării și arderii. O mare influență asupra capacității argilei și fracțiunile lor de legare au o contracție mai mică de 0,001 mm.

Capacitatea de legare a particulelor de argilă se caracterizează prin capacitatea de a se lega non-materiale plastice (nisip, șamotă, etc.) pentru a forma un mod suficient de puternic când produsul este uscat forma dorită.

Reducerea Contracție numite dimensiuni liniare și a volumului în timpul uscării probei (contracție aer) și ardere (contracție la foc). contracției aeriana are loc prin evaporarea apei din prime în timpul uscării sale. Pentru diferite argile airbag contracție liniară variind între 2 ... 3 și 10 ... 12%, în funcție de conținutul de fracțiuni fine.

Trăgând contracție se datorează faptului că, în procesul de ardere a componentelor fuzibil ale argilei și particulele de argilă sunt topite în locurile lor de contact de convergentă. Contracția de ardere în funcție de compoziția de lut este de 2 ... 8%. contracție completă este egală cu suma algebrică a înfundat și contracția la ardere OMS, este în intervalul de 5 ... 18%. Această proprietate este luată în considerare în fabricarea produselor din lut Marimi Necesitatea.

O proprietate caracteristică a argilelor este capacitatea lor de a fi transformată prin ardere în masă kamnevidnuyu. În perioada inițială de creștere a temperaturii începe să se evapore amestecat mecanic cu apă, apoi se arde impuritățile organice și prin încălzire la 550 ... 800 ° C, deshidratarea minerale argiloase și argilă își pierde plasticitatea ei.

Viteza de uscare hidratat (argilă plastic), determinată de viteza de migrare a apei din centru către suprafață, în interiorul argilei masă, mai degrabă decât viteza de evaporare a apei de pe suprafețele umede ale masei turnate. Zgura este un material impermeabil, astfel încât promovarea umezelii prin întreaga grosime a masei de argilă este împiedicată și, prin urmare, rata de uscare incetineste.

Particulele mai mari de minerale argiloase conținute în lut. cu atât mai mare necesarul de apă de argilă și mai mult se umflă. Prin urmare, această argilă dă contracție ridicată și viteza de uscare incetineste. Aceste argile sunt numite de grăsime. Lean conține argilă în comparație cu particulele de nisip grase mai mari și mai mici de minerale argiloase. Aceste argile (y slabă argilă), cererea de apă mai puțin acestea sunt caracterizate prin proprietăți reduse de turnare, contracție scăzută și mai puțin umflarea și mai repede să se usuce.

De aceea, amestecul trebuie să fie ușor să se usuce și bine-turnate pentru a obține compoziția optimă a masei prime necesare pentru fabricarea ceramicii. Pentru a obține compoziții optime ale particulelor de argilă și nisip în argilele grase adăugat aditivi descarnat.

O proprietate importantă a unui sinterizare lut, adică abilitatea de a muta în kamnevidnoe nu scufunda în stare obzhige.V apă atunci când procesul de ardere la o temperatură de 900 ... 1200 ° C, în lut începe pe rând la scurgeri diferite reacții chimice și procese fizico-chimice care au ca rezultat complet o schimbare în structura sa. și anume:

1. Pentru a îndepărta apa legată chimic (la o temperatură de 500 ... 600 ° C).

2. descompunere deshidratați Oxizii de argilă A12 O3 și SiO2, (la o temperatură de 800 ... 900 ° C).

3. minerale noi refractare și rezistente formate cu o temperatură de încălzire de până la 1000 ... 1200 ° C, cum ar fi silimanit, A12 O3 • SiO2 și mulitul ZA12 O3 • 2SiO2.

4. Formarea unei anumite cantități de topitură la o temperatură de 900 ... 1200 ° C, din material fuzibil lut.

Datorită efectului lipirea argilei sub formă de particule este format corpul kamnevidnoe solid în topitură rezultată. astfel, există o scădere a volumului format un nou tip de material din cauza tensiunii de topitură, care se numește contracție ardere de suprafață. în funcție de tipul de incendiu argilă contracției poate fi de 2 ... 6%. Prin trecerea o contracție de ardere există, de asemenea, cantitatea de ardere usadka.Polnaya contracția totală este contracția și aerul și pot fi în intervalul de 6 ... 18%. Să ia în considerare contracția completă, de obicei, în turnarea țagle prime care sunt utilizate pentru producerea de produse ceramice de o anumită dimensiune.

Izolațiile această proprietate pentru a rezista la temperaturi ridicate, fără deteriorări semnificative și deformare. Argilele sunt diferite în compoziție și, prin urmare, în procesul de ardere utilizează diferite intervale de temperatură și produse ceramice obținute prin ardere au un proprietăți refractare ridicate.

Pe astfel de motive argilele sunt împărțite în punct de topire scăzut, refractar și refractar. Argilele de topire scăzute conțin o cantitate mare de impurități și acestea sunt topite la temperaturi sub 1350 ° C. Din argile fuzibil produc cărămizi, unități de zidărie și țiglă de argilă. argile refractare conțin, în general impurități minore și topite la 1350 ° C 1850 ° C ...

Aceste argile folosite de obicei pentru producerea conductelor de canalizare, captuseala de produse ceramice, caramida aparenta, etc. argilă refractară greu conțin în compoziția lor de impurități, iar temperatura de topire este 1580 ° C și mai sus. Folosit pentru prepararea materialelor și a produselor refractare.

aditiv descărnat este introdus în amestecul brut, în scopul de a reduce deformarea contracție și de a crește rata de ardere ceramic izdeliy.V vlăguit ca aditivi argilă foc, nisip de cuarț, talc, cenuși de putere și zguri granulate. Cele mai eficiente aditivi sunt vlăguit zgură. compoziția care este aproape de wollastonit, de exemplu, producția chimica de zgură.

Rezultat ortofosfat interacțiunea calciu cu zguri de carbon și dioxid de siliciu utilizate într-un număr de plante în combinație cu argile într-o cantitate de până la 50 ... 55% (plantă Volgogradsky ceramică, Shahtinskii Plant ceramica, Tashkent materiale vegetale). La introducerea acestor zguri în formulări mase de contracție bloc continuu și de absorbție a apei reduse, creșterea rezistenței la îngheț și rezistența mecanică a inelelor.

Temperatura de ardere de dale de masă, în care compoziția este administrată acestor zguri este redus drastic. Utelny ardere efectuat la 850 ... 870 ° C, iar glazura -cu 830 ... 840 ° C

numite aditivi ușoare care interacționează în timpul arderii principale corpul ceramic și formează un amestec fuzibil rezultat. Ca lin în industria ceramică utilizată sticlă, nifelinsienit, perlit, creta. dolomită și alte materiale.

Aditivii porogeni servesc pentru a reduce densitatea și conductivitatea termică a materialelor ceramice. Ca aditivi care formează pori în amestecul moldable este cretă măcinat, dolomită și alte materiale care sunt capabile să disocieze în timpul arderii cu degajare de gaz, de exemplu CO2 și decolorare (rumeguș, pulbere de carbon și altele). De obicei, astfel de aditivi sunt simultan și descarnat.

De asemenea, în masa de argilă pentru fabricarea de produse ceramice administrate aditivi plastifianți, cum ar fi agenți activi de suprafață, plastifianți RRT, LST și altele precum argilă foarte plastic.